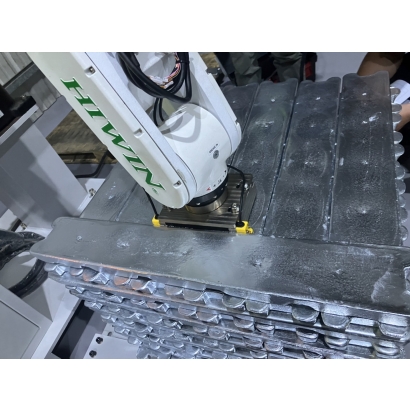

包裝與物料處理自動化 Automated Packaging

【水餃裝盤不求人!全自動水餃機器人來了】No More Manual Dumpling Loading! The Fully Automatic Dumpling Robot is Here

水餃裝盤不求人!以盛工業水餃機器人,一秒一顆高速抓取,全天候自動裝托。降低人力成本、提升食品安全、產能翻倍!讓工廠不再受缺工困擾,競爭力全面升級!

No more manual dumpling loading! Eason Industrial’s Dumpling Robot delivers high-speed pick & place—one dumpling per second, 24/7 nonstop. Cut labor costs, boost food safety, and double your output. Say goodbye to labor shortages and upgrade your factory’s competitiveness!

No more manual dumpling loading! Eason Industrial’s Dumpling Robot delivers high-speed pick & place—one dumpling per second, 24/7 nonstop. Cut labor costs, boost food safety, and double your output. Say goodbye to labor shortages and upgrade your factory’s competitiveness!