案例故事|人工擺盤的傳統挑戰

在某金屬加工廠,零件必須依照固定角度與方向精準放置到料盤中,才能進入後續製程。然而傳統的 人工擺盤 卻帶來諸多挑戰:

-

員工需長時間重複相同動作,枯燥乏味且容易疲勞。

-

精度依賴人工眼力與經驗,誤差時常發生。

-

人力流動率高,培訓成本與缺工問題不斷循環。

-

重複作業伴隨職業傷害與工安風險。

這些問題,使得產能難以穩定,良率難以控制,也讓工廠管理者頭痛不已。

.jpg)

.png)

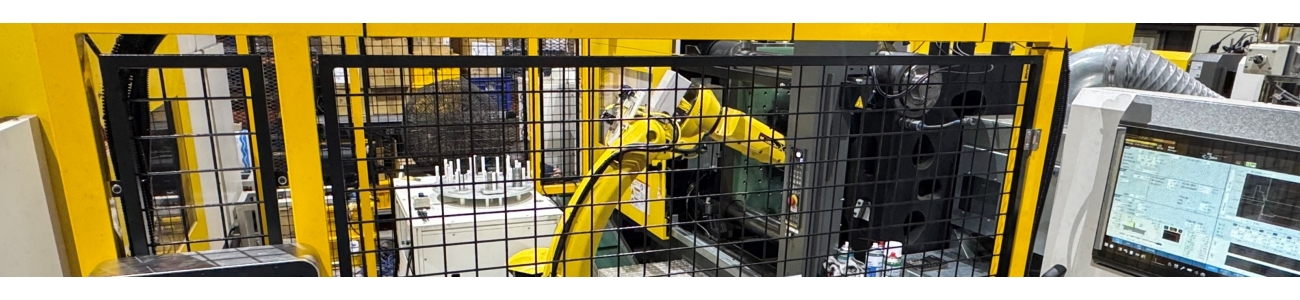

解決方案|導入3D視覺機械手臂

為了突破困境,工廠導入了 3D視覺結合機械手臂的自動擺盤系統。透過3D相機即時掃描零件位置,手臂自動補償並完成精準放置。結果立竿見影:

-

擺盤精度大幅提升,確保後續製程順暢。

-

報廢率降低,良率穩定。

-

原本需3人作業,現在只需1人監控即可。

-

生產數據即時回傳,讓管理層隨時掌握產線狀況。

導入優勢

-

高精度定位:自動偵測零件位置,確保擺盤一致。

-

產能穩定:24小時連續作業,不受人力疲勞影響。

-

降低人力依賴:一人可同時監控多機,解決缺工問題。

-

良率提升:減少人工誤差,降低不良品產生。

-

數據化管理:可串接機聯網系統,透明掌握產能。

-

職安改善:避免長時間重複作業,降低工傷風險。