案例故事|化學原料廠自動疊棧板應用

在化學原料產業中,產品多以大袋軟包或紙袋形式包裝,每袋重量通常在 25~50 公斤之間。過去多年來,這類工廠普遍仰賴人工進行搬運與疊棧作業。工人需要彎腰、抱起沉重的軟包,再小心地放到棧板上。這種工作雖然看似簡單,但卻是高強度、長時間的重複勞動,對人力需求大,而且非常容易造成勞工的肌肉骨骼傷害。

某化學原料廠每天需要處理數百包 50 公斤的軟包,過去至少要配置 3~4 名工人輪班,才能維持出貨節奏。然而,隨著台灣產業人口結構變化,年輕勞工不願意從事高勞動強度的工作,加上人力成本逐年上升,工廠經常面臨「找不到人」的窘境。即使找到工人,也因工作過於勞累,平均待不久便離職。廠內人事成本、招募壓力與職災醫療支出,成為管理者沉重的負擔。

傳統問題

-

勞動強度過高:每天上百包、每包 50 公斤的搬運,工人長期下來極度勞累。

-

缺工問題嚴重:招募困難,年輕人不願投入,導致人力不足。

-

職災風險高:彎腰搬重物容易造成腰椎、膝蓋與肌肉拉傷,增加工安問題。

-

效率不穩定:人工疊棧速度受限於人員體力,出貨效率難以穩定。

導入自動化的契機

工廠管理層意識到,若繼續依靠人工搬運,不僅無法提升產能,更可能因缺工問題而影響出貨,造成客戶抱怨甚至流失訂單。因此,他們決定導入 以盛工業的50公斤以上自動疊棧板系統,以智慧化的方式徹底解決瓶頸。

解決方案

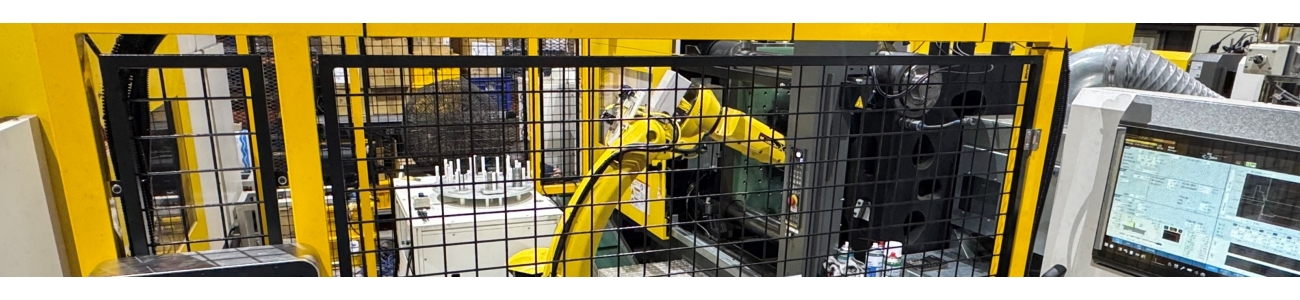

以盛工業為該化學原料廠設計的方案,核心採用 工業級六軸機械手臂,搭配特製的 軟包夾持治具,可穩定抓取並搬運重量高達 50 公斤以上的軟包。系統配備自動定位與程式化排布功能,能依照設定好的路徑,將軟包逐層堆疊在棧板上,確保排列整齊、美觀且穩固,方便後續以堆高機或自動搬運車運送。

此外,該系統還整合 ESI 機聯網平台,管理者可即時透過電腦或手機監控堆疊進度、稼動率與異常狀態。這讓工廠能清楚掌握產線運行狀況,大幅提升透明度與管理效率。

導入後成效

-

徹底解決缺工困境:原本需要 3~4 名工人輪班,現在只需 1 人進行監控即可,完全不再擔心找不到工人。

-

提升產能與效率:機械手臂可 24 小時持續運作,不受體力限制,堆疊效率提高近一倍。

-

減少職災與勞安問題:工人不再需要搬運 50 公斤重物,腰部與膝蓋傷害案例大幅下降。

-

穩定品質:自動堆疊整齊標準化,棧板排列緊密,後續搬運更安全。

-

智慧管理:透過 IoT 平台紀錄數據,管理者能更精準掌握產能與運作效益。

客戶回饋

導入後,工廠負責人表示:「以前最頭痛的就是堆疊工人很快就撐不下去,動不動就要再找新人,結果新人也做不了多久。現在導入自動疊棧板系統後,根本不用擔心人力問題,產線也更穩定,出貨速度大幅提升,從此沒有煩惱了!」

總結

這個案例充分顯示,對於需要處理大重量產品的產業,自動化疊棧系統已非選擇題,而是必須品。透過導入以盛工業的 50 公斤以上自動疊棧板系統,化學原料廠不僅解決缺工與職安問題,更藉由智慧化管理提升產能,為企業打造長期穩定的競爭優勢。