案例故事|壓力桶板金製程的困境

在傳統壓力桶製造廠中,板金加工是最核心、也是最具挑戰性的工序之一。壓力桶所使用的金屬板材,不僅重量沉重,而且需要切割成特定尺寸與形狀,才能進入後續成型與焊接環節。過去長期依賴人工操作,至少需要兩名工人合力搬運板材,放置到切割平台,再進行定位與下料。

每片金屬板動輒數十公斤,人工操作不僅勞累,更有極高的受傷風險。稍有不慎,鋒利的金屬邊緣就可能造成割傷,而在高頻率的重複作業下,肌肉疲勞與工安隱患更是難以避免。即便是熟練的老師傅,也難以長時間保持穩定的工作效率。

更嚴重的是,由於完全依賴人工,製程缺乏標準化,每位操作員的手法略有差異,導致切割精度與品質不一致。這讓產能管理變得困難,交期與品質無法精準掌握,企業經常面臨客戶催單與退貨的壓力。缺工問題更是雪上加霜,年輕人不願進入高風險、勞累的傳產環境,讓管理者深感壓力。

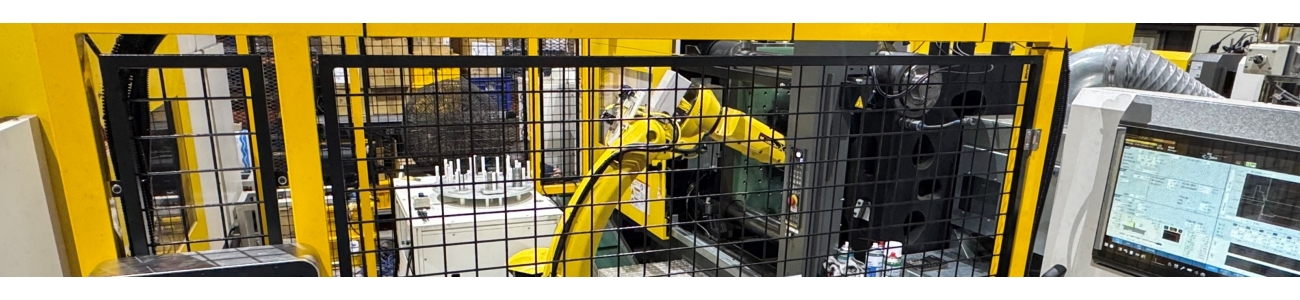

解決方案|以盛工業自動切板系統

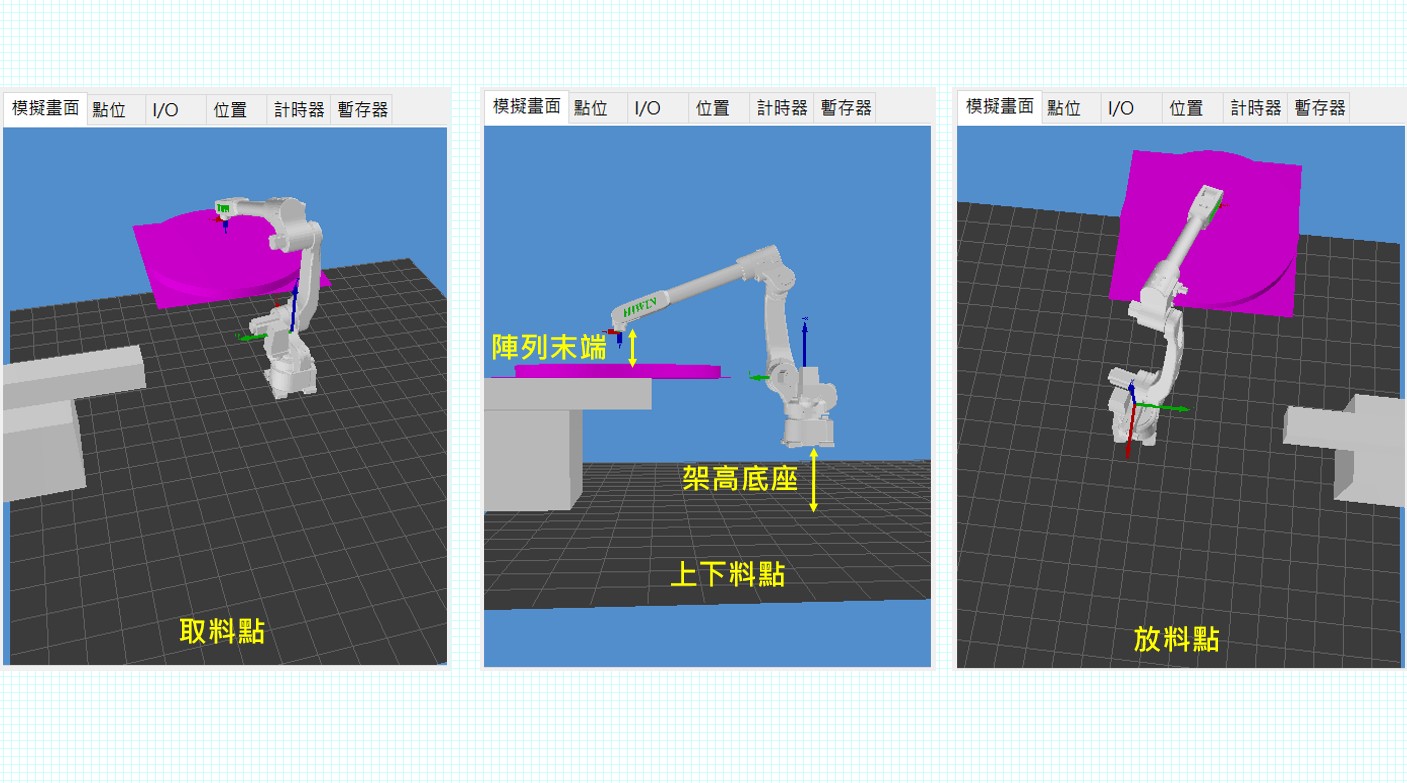

針對這些痛點,以盛工業提出了 「自動切板系統」 解決方案。系統核心由工業機械手臂、旋轉定位台、自動切割設備及智慧化控制平台組成。手臂搭配真空吸盤或專用夾具,能輕鬆搬運沉重的板材,精準放置於旋轉台上。接著,透過數控切割工序,自動完成各式形狀與尺寸的加工。

整套系統能實現連續化作業,減少人工干預。原本需要兩人合力操作的重工,如今只需一名員工在旁監控,大幅降低人力依賴。透過標準化流程,切割精度得以統一,產能排程更可預期。

以盛團隊在導入過程中,針對現場環境與板材特性進行客製化設計,包含安全光柵防護、吸盤耐磨耗材料選擇,以及控制系統的人機介面優化,確保操作簡單、安全且穩定。

.png)

自動化優勢

1. 安全保障

傳統人工切割板材,鋒利邊緣容易造成割傷。自動化後,由手臂負責搬運與定位,避免人員直接接觸,工安風險大幅降低。

2. 減輕勞累

板材重量沉重,過去需要兩人合力操作,如今手臂輕鬆完成。現場員工不再需要長時間從事高強度搬運,勞累感大幅減少。

3. 標準化製程

自動切割流程高度標準化,避免因人員手法不同造成誤差。尺寸精準、品質一致,減少報廢與返工。

4. 產能可控

自動化系統能連續運轉,產能計畫更容易掌握。交期更準確,企業管理效率提升。

5. 解決缺工

傳產工作環境惡劣,年輕人不願投入。自動化降低人力需求,讓一人即可監控多機,緩解缺工壓力。

6. 智慧升級

系統可搭配 IoT 平台,即時監控稼動率、能耗與異常訊號,讓管理層能以數據決策,逐步邁向智慧工廠。

客戶效益|傳產再升級

導入自動切板系統後,壓力桶製造廠的產能穩定度明顯提升。以往常見的人員疲勞、割傷意外與產能不均等問題,幾乎完全解決。管理者能以數據監控產線狀態,讓訂單交付更準確,品牌信任度大幅提升。

更重要的是,工廠的工作環境與形象也隨之改善。現場不再充斥高風險的人工操作,年輕員工願意投入自動化產線,企業在招工上更具吸引力。這不僅是一次設備升級,更是傳統產業翻轉的關鍵一步。以盛工業透過專業技術與現場經驗,協助客戶突破瓶頸,攜手走向智慧製造的未來。