在台灣某家鋅錠廠,每天清晨工人必須早早進廠,點火開爐,為的是趕上客戶大量訂單。灌注成型後的鋁鍛件,每塊重達 10公斤,且表面仍處於高溫狀態。傳統模式下,工人需要反覆用工具將高溫製品取出,放到指定位置堆疊。長時間的高強度勞動,不僅導致身體疲憊,擔心燙傷與工安事故。

隨著缺工問題加劇,工廠更難招募願意在惡劣環境中工作的年輕人。即使勉強找到人,長期的高溫作業也容易導致人員流動率高,生產穩定性無法保障。對企業來說,這是一個迫切需要解決的瓶頸:如何在確保安全的前提下,提升效率並降低對人工的依賴?

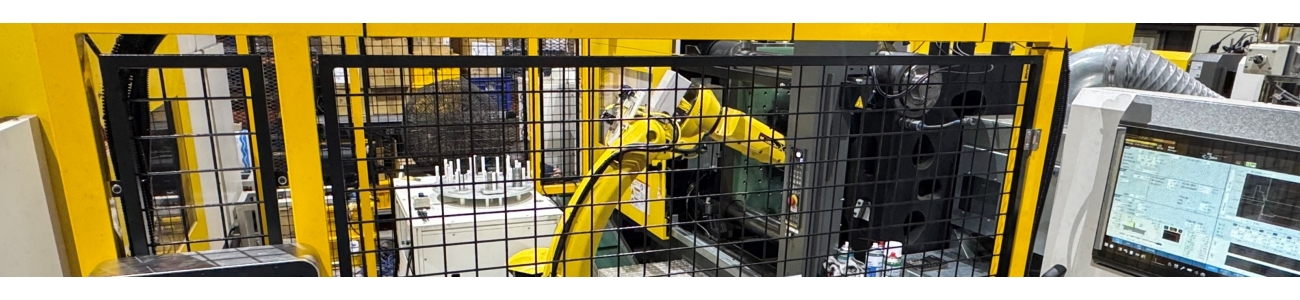

以盛工業針對此需求,導入 高溫製程鋁鍛自動下料系統。透過專用機械手臂搭配耐高溫夾具,系統能夠在高溫環境中穩定抓取每塊鋁鍛件,並依序放置於料盤或輸送帶。從此,原本需要多名工人輪流作業的工序,現在只需一人即可遠端監控。

這不僅徹底改善了工安環境,避免了燙傷風險,也讓產線效率再升級。手臂能持續運轉,不受人員疲勞與缺工影響,使產能更穩定、品質更一致。如今,這條自動下料產線已成為工廠的核心,讓企業不再受制於人力短缺,並在激烈的產業競爭中持續成長。

自動化優勢|以盛協助客戶突破瓶頸

1. 安全保障

-

機械手臂取代人工接觸高溫鋁鍛件,降低燙傷與工安事故。

2. 減輕勞累

-

每件10公斤,手臂輕鬆搬運,避免工人長時間高負荷操作。

3. 穩定效率

-

手臂連續運轉,不受人員疲勞與出勤影響,產能更可控。

4. 品質一致

-

自動下料定位精準,堆疊整齊,減少刮傷與不良品。

5. 解決缺工

-

惡劣環境下不易招工,自動化讓一人即可監控多機,省人又高效。

6. 智慧升級

-

可搭配 IoT 系統監控稼動率與異常狀況,實現產線透明化。