在台灣中部,有一家專門生產自行車配件的 CNC 加工廠,廠內設有約 50 台小型銑床。多年來,這些機台幾乎全靠人工上下料,每一台都需要專人操作。隨著訂單量增加與人工成本上升,業主深刻感受到「缺工」問題的壓力,尤其是年輕人不願投入單調重複的加工工作,更讓工廠面臨招工困難。

2020 年疫情爆發,更讓情況雪上加霜。許多員工無法如常出勤,產能一度陷入不穩定。就在這個時候,業主決定與 以盛工業 合作,嘗試導入自動化上下料系統。

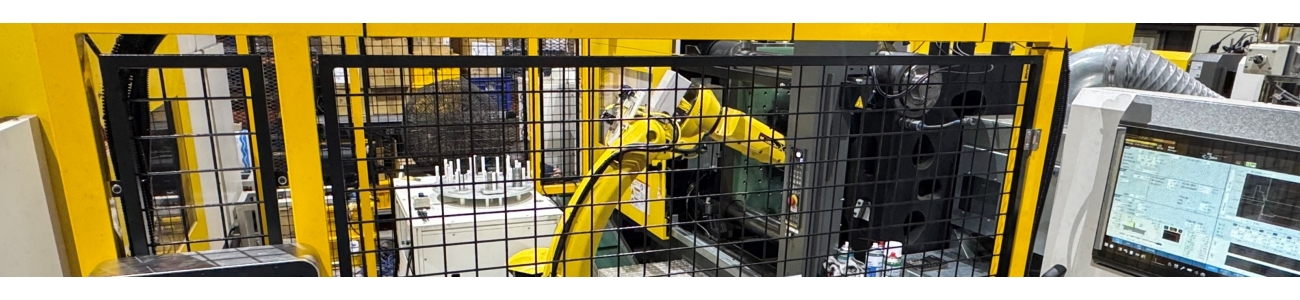

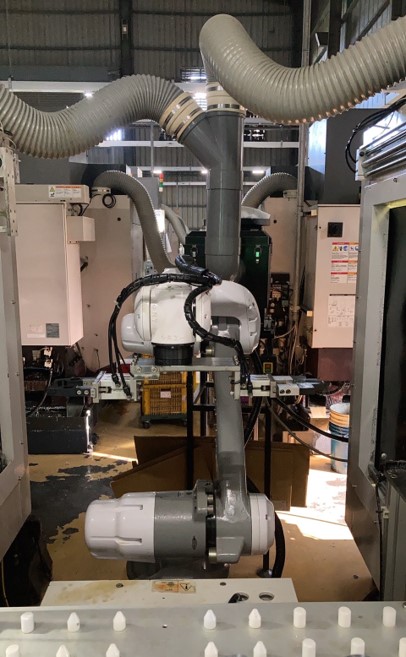

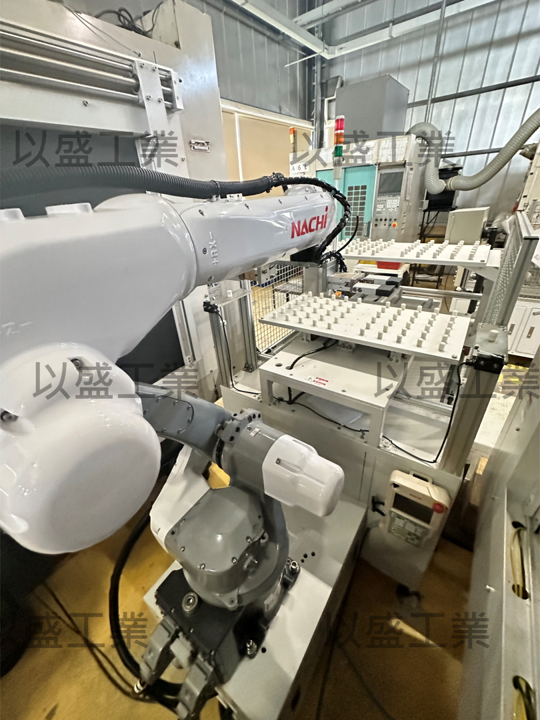

以盛憑藉多年自動化整合經驗,根據工廠特性設計了模組化上下料解決方案。透過六軸機械手臂搭配堆疊式料盤,讓工件能自動送入銑床並完成取出。這樣的設計不僅節省人力,更讓一位操作員能同時管理多台機台,真正實現「一人多機」的生產模式。

隨著自動化逐步導入,工廠的產線效率明顯提升。過去需員工全數投入,現在只需不到一半的人力即可維持產能。更重要的是,在疫情最嚴峻、人力最緊缺的階段,自動上下料設備發揮了關鍵作用,確保了產能不中斷。

自動化也帶來了品質上的改善。透過標準化上下料流程,工件的定位與操作一致性大幅提升,減少了人工誤差與刮傷風險。再加上 IoT 系統的監控,管理者可即時追蹤機台稼動率,快速調整排程,讓生產計畫更加靈活。

如今,這家自行車配件加工廠不僅解決了缺工問題,更成為同業間的自動化示範案例。透過與以盛的合作,他們不僅克服了眼前的困境,更為未來的智慧製造之路奠定了基礎。