客戶為全球知名的吊具、安全配件製造商,產品廣泛應用於起重、吊掛等高風險場域,因此對於 品質與安全的要求極為嚴格。然而,在傳統製程中,零件的搬運、上下料與測試檢驗多由人工操作,除了耗費大量人力之外,也存在工安風險與效率不足的問題。隨著全球製造業面臨缺工挑戰,積極尋求自動化解決方案,以提升產能、確保安全並維持產品競爭力。

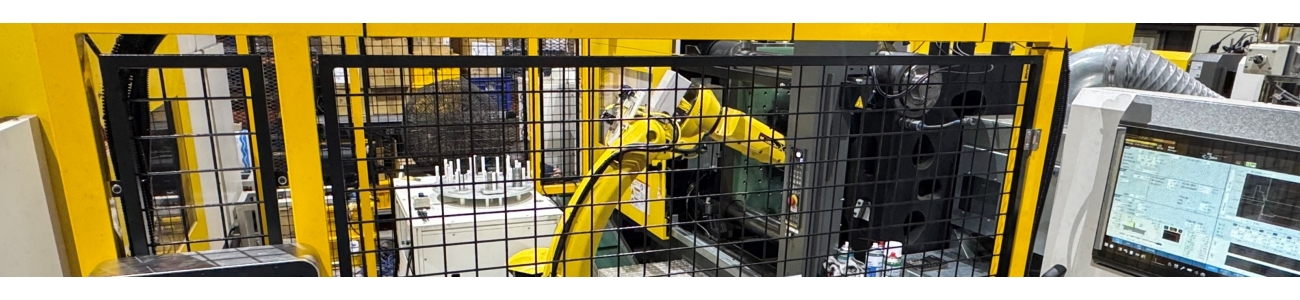

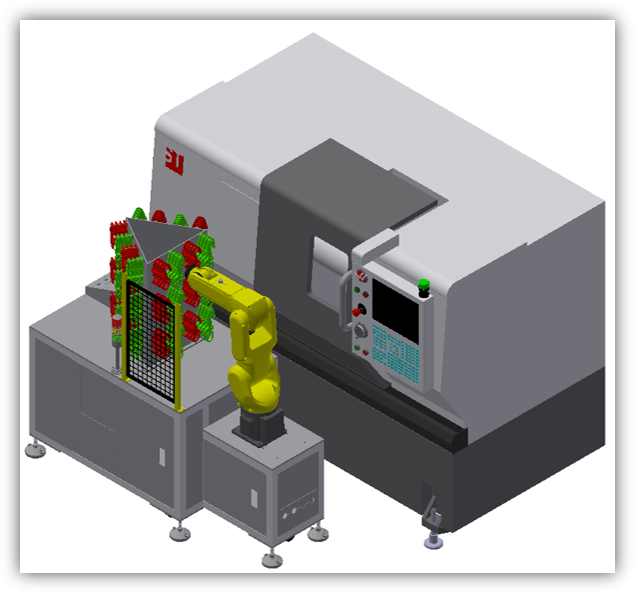

以盛工業憑藉其在 機械設計、自動控制、機器視覺與 IoT 整合 的專業能力,攜手協助 客戶打造智慧化產線。此次專案導入 CNC 自動上下料系統,結合六軸機械手臂與多層立體料架,實現零件的全自動搬運與加工測試。透過標準化作業流程,能大幅減少人工誤差,同時降低人員在高壓測試與金屬加工過程中的風險,為工廠帶來更安全的作業環境。

此外,以盛也整合 IoT 戰情面板,讓管理者可即時掌握設備稼動率、生產數據與異常警示。這不僅協助 客戶 提升產線透明度,更讓生產決策建立在數據化基礎上。透過智慧監控,產線的運行效率、產品品質與交期可靠度皆獲得全面提升。

這項合作展現了 客戶對於安全與品質的承諾,也體現了以盛在 智慧製造解決方案 的專業價值。雙方攜手打造的智慧產線,不僅解決了缺工與工安隱憂,更讓傳統金屬製造業朝向 效率化、數位化與永續化 邁進,成為業界智慧工廠轉型的典範案例。