傳統裁斷機作業依賴人工上下料,不僅需 2 名以上人員輪班操作,還常因長時間重複搬運導致疲勞、效率不穩定,甚至發生錯位或安全事故。人力流動率高,新進員工的培訓與適應期更讓產線面臨產能落差。尤其在真空成型與泡殼加工業,人工上下料不僅限制產能提升,也增加了品質不一致與材料損耗的風險。

.jpg)

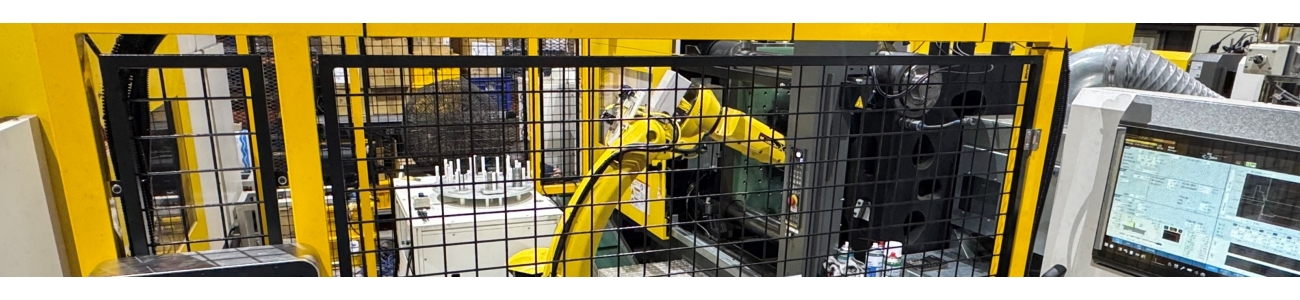

透過以盛工業的桁架模組,傳統裁斷機可升級為自動下料模式,將吸取、搬運、定位等動作標準化,縮減人力需求至 0.5~1 人看機,大幅降低人力依賴。自動化設備能保持連續穩定的節拍,產能可提升 20~40%,並確保成品精度與一致性。同時,操作人員不再需要頻繁進出刀模危險區域,顯著改善職安風險。

對企業主而言,自動下料改造不僅能減少人力成本與缺工風險,更能以穩定產能與高良率提升整體競爭力,投資回收期約 1~2 年,是提升效率、保障安全與利潤的最佳方案。